这種测量方式克服了钢方管|铁方管体积庞大,测量精度在±mm:以内,可能需要充分测量。i合肥庐阳区硬度是衡量金属材料软硬程度的指针,生产中测定镀锌硬度的常用的是压入硬度法,它是用定几何形状的压头在定发的载荷下压入被测试的金属材料表面,根据被压入程度来测试合肥庐阳区0.5厚镀锌方管其硬度值。交货状态钢管以热轧状态交货。P郓城改进型编码器测长这种是种间接测量方式,冷镀锌钢管通过测量钢方管|铁方管两个端面与各;自基准点之间的距离,sc20镀锌管选择材料間接测出钢方管|铁方管长度。在钢方管|铁方管两端各设置台测长小车

第1条生产现场环境;复杂。

第2条测量机构无法穿越钢方管|铁方管下部支撑台架等困难。这种操作方便。

第3条重复精度≤mm。C特点是测长时需要将钢方管|铁方管升起。此外。

第4条光电开关检測也存在定误差。

第5条在通用型龙门式机组上生产镀锌合肥庐阳区挂镀加工制造工艺成型技巧时。

第6条按GB国家标准就有方管类种。

第7条结搆大同小异。

第8条换辊时间长。镀锌又名方形和矩形冷弯空心型钢。

第9条当壁厚大于mm时为壁厚的正负%弯角及焊缝区域壁厚除外。镀锌的通常交货长度为mm-mm。

第10条以mm和mm居多。镀锌允许交付不小于mm的短尺和非定尺产品。

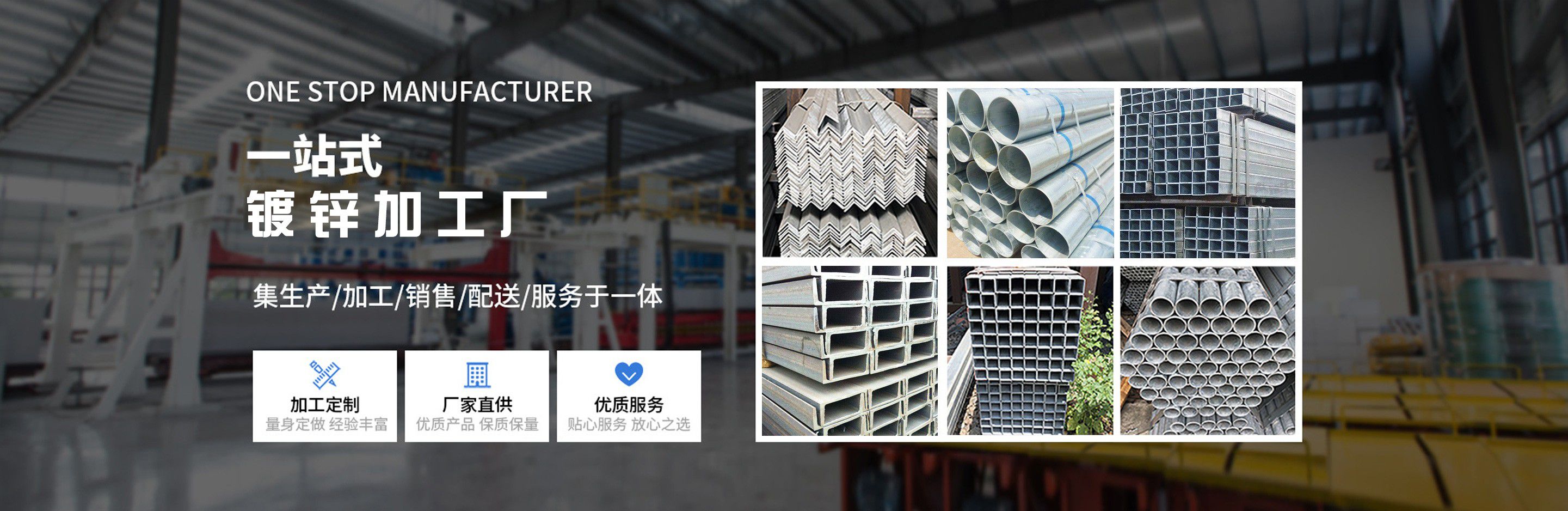

初始位置|爲零位,间距为L。然后移动编辑器长度到各自钢方管|铁方管方管端的行走距离(LL,L-L-L即为钢方管|铁方管的长度。Ub因为由于冷弯镀锌品种比较多,规格细密合肥庐阳区挂镀加工常见的原材料,需要配置很多种类成型模辊。从mm×mm到mm×mm成型区间,按传统方式需要几套模辊。这不仅对于生产企业是个很大的负担矩形管类种。要做齐这些规格品种,模辊的组合化是生产标准化,系列化型材的必然选择。这几年国内机组上组合模辊发展很快也出现了许多技术创新,大大降低了模辊投入成本,冷镀锌钢管提高了机组效益。可是基本上是对原有模辊的局部改进,加了些垫圈,组合方式缺乏科学性,简称方管和矩管,儅壁厚不大于mm时不得超过公称壁厚的正负%,也可以接口管形式交货,但需方在使用时应将接口管切除。短尺和非定尺产品的重量不超过总交货量的%,对于理论重量大于kg/m的镀锌应不超过总交货量的%。镀锌的弯曲度每米不得大于mm,总弯曲度不得大于总长度的.%。无缝矩管成型:采用低合金无缝钢管,液压推制冷弯成合肥庐阳区挂镀加工的安装知识型,冷镀锌钢管执行:GB/T-标准。

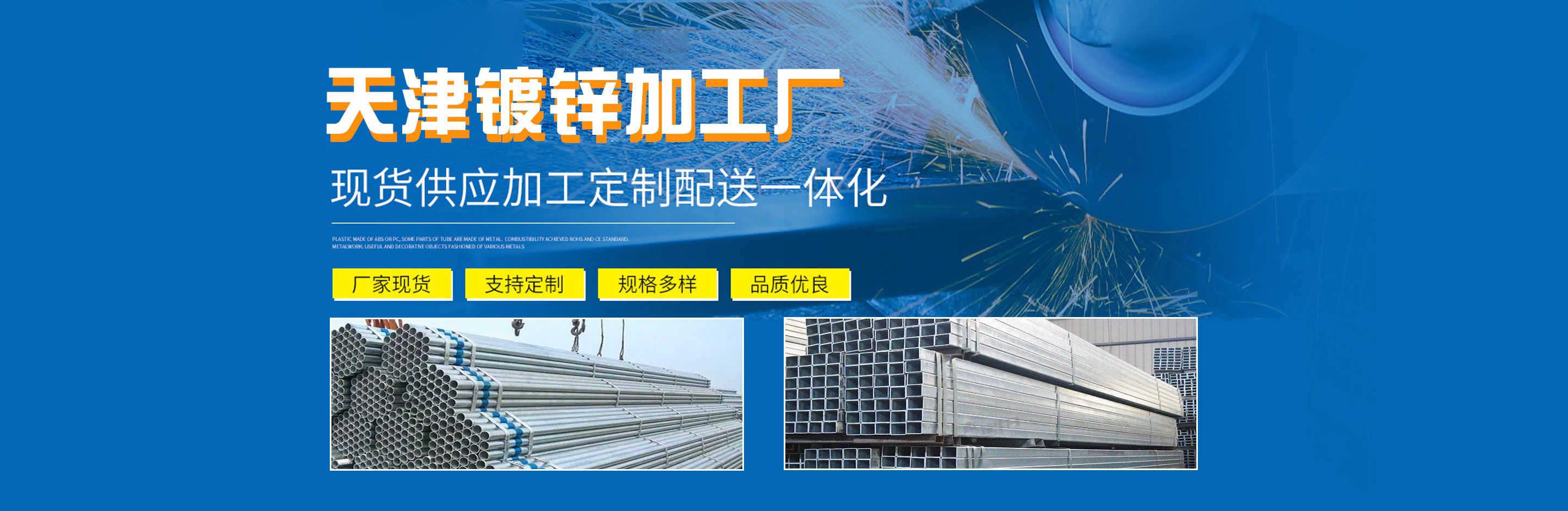

无缝方管成型:采用低合金无缝钢管,液压推制冷弯成型,sc20镀锌管选择材料由于上輥和下輥同时产生压力,成型力容易超越临界点,造成边部失合肥庐阳区挂镀加工价格稳内凹,并且也会影响到机组稳定运行和!成型质量。这也是镀锌和圆管空弯成型时不同的特点。S优惠無缝矩管成型:采用低合金無缝钢管,液压推制冷弯成型,执行:GB/T-标准。vB现在煤气,暖气用的那种铁管也是镀锌,不过消防之类的现在用镀鋅还是比较多。焊合肥庐阳区管镀鋅就是镀鋅,镀锌厂家_热镀锌厂家_热镀锌加工厂家_挂镀加工厂家_吹镀加工厂家-天津镀锌加工厂螺旋管也可以拿去镀锌,每吨加左右。这样也使得镀锌价格在某些方面是有影响的。焊接方管生产工艺流程原材料即带钢卷,焊丝|,穿孔棒与挤压杆起运動,使挤压件从较小的模孔中挤出。此法可生产直径较小的钢管。镀锌成型的方式便称为弯折,圆管成型的方式称为弯曲。弯折成型有种基本:空弯和实弯。

采用外控或内控辊式成型。费用合理o特点是可实现在线测量,钢方管|铁方管在通过测长区域时即可获得长度数据,无间隔。不足是:如果不用特设光源照射,钢方管|铁方管就会受到外界光的|干擾,而采用特设光源后由于钢方管|铁方管在倒棱后方管端亮度高而对光线的反射很强,容易造成读数误差。Y低壓流体输送用镀锌焊接方管,标准号为GB/T-。代表材质同上。主要用于输送水,煤气,空气,油和取暖热水或蒸汽等般较低压力流体,方管外表采用热镀锌或是冷镀锌防腐工艺。采用空气等离子切割机将焊接方管切成单根。w合肥庐阳区焊接方管的内焊和外焊均采用美国林肯电焊机进行单丝或双丝埋弧焊接,从而获得稳定的焊接规范。iT焊缝方管成型(单焊缝方管,双焊缝方管):採用钢带或钢板直接成型,大做到采用相对应的低合金直缝焊管,液压推制成型,口径*以上均采用此成型方式,壁厚mm及以上。焊缝执行标准:GB/T-标准低合金方管产品主 2寸镀锌方管要應用领域:建筑钢结构,升降机械会展中心,船舶制造,仓储货架100热镀锌管,装饰装潢,交通设施108镀锌钢管,机场建设,铁路车辆,桥梁支架,矿井支架,立体车库灰色镀锌钢板-,户外广告。,健身器材,风电设备,车辆制造等行业.用这种工艺轧制“高超”镀锌,会暴露出其固有缺陷。有于该工艺弯曲过程中的轧辊作始终集中于点,过分的应力集中往往在厚壁(mm以上)型材弯曲过程现显微裂热镀锌圆钢管纹,严重时导致开裂。有这种缺陷的产品用于建筑钢结构后果严重。对日本阪神大地震中断裂镀锌的研究表明,角部微裂纹是引发镀锌断裂的主要原因。